Продажа промышленного оборудования для бизнеса

Благовещенск

Москва

Хабаровск

Санкт-Петербург

Иркутск

Характеристики

Цена - 39 436 255 руб

в т.ч. НДС 20%

10 лет на рынке

130 клиентов получили лизинг

2380 поставок под ключ

- Описание товара

- Доставка и оплата

- Шефмонтаж и пусконаладка

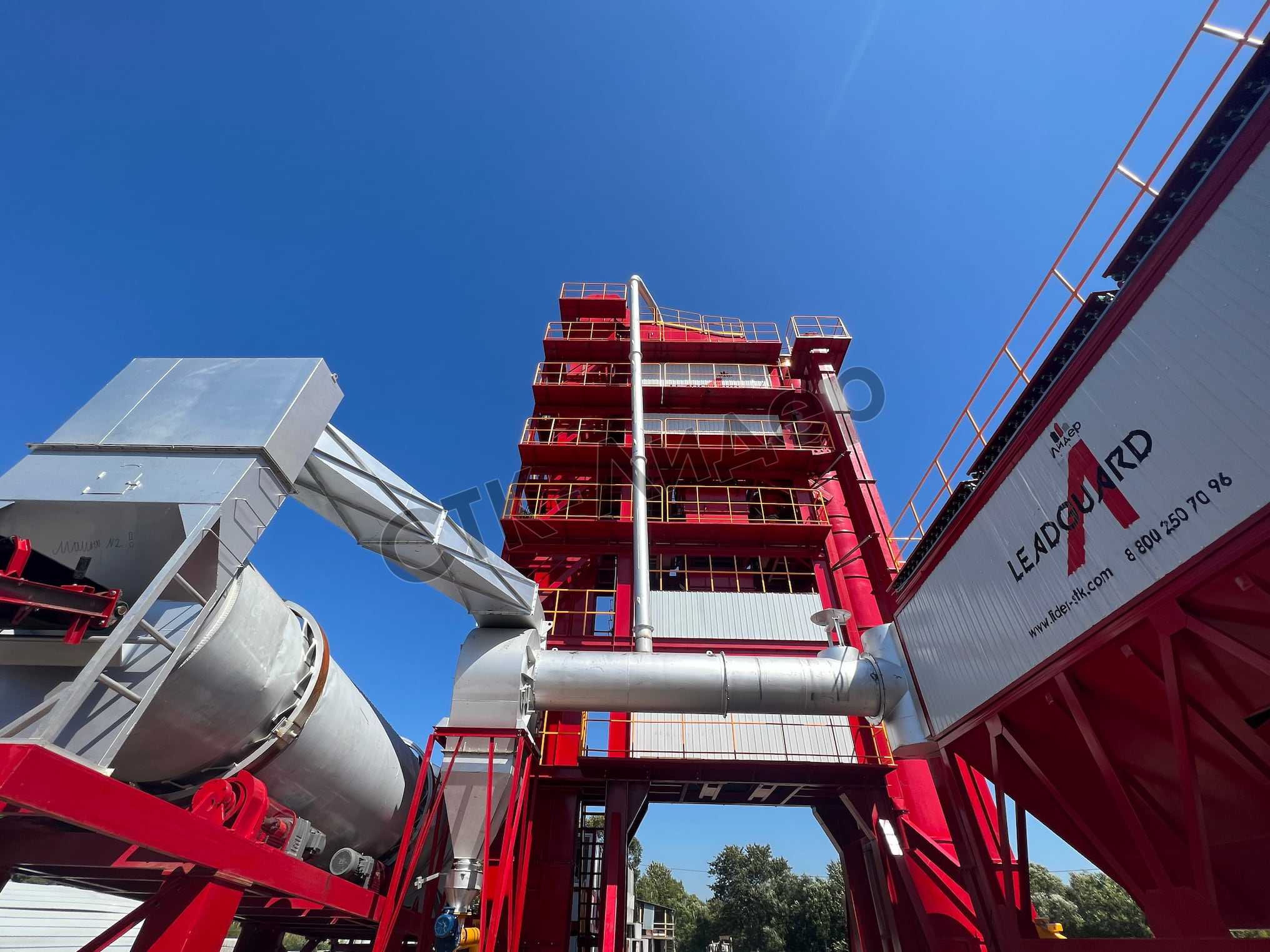

Комплектация LB 800

1. Система подачи инертных материалов

2. Сушильная система

3. Основной корпус смесительной башни

4. Система подачи минерального порошка и пыли

5. Система отчистки пыли

6. Пневматическая система

7. Система хранения и разогрева битума

8. Система управления

9. Система хранения готового материала

|

НАИМЕНОВАНИЕ |

ОПИСАНИЕ |

|

1.Система подачи инертных материалов |

1.1 Бункеры - накопители - 5 единиц (10 куб. м. каждый бункер) Размер бункера - 3,2 м. Высота загрузки - 3.4 м. 5 вибраторов Oli Италия Каждый бункер оборудован решеткой в целях безопасности 1.2 Питатель (5 единиц) (ширина ленты каждого 500 мм.) Электродвигатель - 1.5 кВт. Производительность – до 65 т./час. (при фракции 20-40 мм.) Управление - с помощью частотного регулятора скорости 1.3 Горизонтальный конвейер (ширина ленты 650 мм.) Электродвигатель - 4 кВт. Производительность – до 60 т./час. 1.4 Наклонный конвейер (ширина ленты 650 мм.) Электродвигатель - 4кВт. Производительность – до 60 т./час. |

|

2.Сушильная система |

2.1 Сушильный барабан Диаметр - 1.2 м. Длина - 6.2 м. Угол наклона 4 град. Толщина стали - 12 мм. Механизм вращения фрикционный - оборудован четырьмя опорными роликами. Электродвигатель - 4*5,5 кВт. Скорость вращения - 11,3 об. / мин. 2.2 Горелка - на дизельном топливе. Расчетное потребление дизельного топлива – 6 - 8 кг на 1 тонну асфальта Мощность электродвигателя вентилятора - 7.5кВт. Мощность электродвигателя топливного насоса - 1.1 кВт. Независимая система управление - из кабины управления оператора. Запуск и регулирование температуры осуществляются с панели оператора. На выходе из сушильного барабана установлен датчик контроля температуры инертных материалов. Для контроля за разрежённостью воздуха внутри сушильного барабана, установлен датчик разрежённости с отображением показаний на мониторе управления АБЗ. |

|

3.Основной корпус смесительной башни |

3.1 Элеватор горячего материала Производительность элеватора – до 60 т./ч. Электродвигатель - 5.5 кВт. 3.2 Грохот – 5 сит, наклонный Производительность – до 60 т./ч. Вибратор Oli-Wolong (Италия) - 2*2 кВт. Размер ячеек сит по требованию Заказчика Стандартные размеры - 5*5, 10*10, 16*16, 26*26. (так же в стоимость входит дополнительные сита) 3.3 Карманы горячего материала - пять секций, общая вместимость 18 куб.м. Каждая секция оборудована датчиком нижнего и верхнего уровня. Датчик температуры установлен в секции для песка 3.4 Весы горячего материала - вместимость 800 кг., погрешность - 0,3%, установлены высокоточные датчики нагрузки (тензометрические датчики). 3.5 Весы минерального порошка - вместимость 80 кг., Погрешность 0,1%, установлены высокоточные датчики нагрузки (тензометрические датчики). 3.6 Весы для битума - вместимость 50 кг., точность до 0.2%, высокоточные датчики нагрузки (тензометрические датчики). 3.7 Смеситель - ротационный двух вальный горизонтальный, 3.8 Вместимость смесителя - 800 кг. Электродвигатель - 2*18.5кВт. |

|

4.Система подачи минерального порошка и пыли |

4.1 Силос для минерального порошка - 20 куб.м. (верхняя емкость силосной башни) Силос оборудован датчиком нижнего и верхнего уровня и фильтром – вибратором. 4.2 Силос для пыли - 13 куб.м. (нижняя емкость силосной башни) Силос оборудован датчиком верхнего уровня. Элеватор подачи пыли - 2.2 кВт Производительность элеватора подачи пыли – до 20 т./ч. Дополнительный элеватор мин. порошка для биг-бэга мин. порошка - 4 кВт Производительность элеватора подачи пыли – до 20 т./ч 4.3 Шнековый конвейер для подачи минерального порошка Производительность – до 25 т./ч. Электродвигатель - 4 кВт. 4.4 Шнековый конвейер подачи пыли Производительность – до 20 т./ч. Электродвигатель - 2,2 кВт. 4.5 Шнековый конвейер Производительность - 16 т./ч. Электродвигатель - 2,2 кВт. Электродвигатель - 4 кВт. |

|

5.Система очистки (обеспыливания) |

5.1 Первичный сбор пыли - циклонный пылеуловитель 5.2 Вторичный сбор пыли - рукавный фильтр Количество фильтрующих рукавов – 260 шт. Площадь фильтрации - 320 кв.м. Уровень выбросов - не более 100 мг./куб.м. Материал рукавного фильтра Nomex (США) 5.3 Электродвигатель вентилятора 37 кВт. |

|

7.Пневматическая система |

7.1 Воздушный компрессор - 2 единицы 2 куб.м./мин., электродвигатель - 11 кВт. 1 куб.м./мин., электродвигатель - 5 кВт. |

|

8.Система хранения и разогрева битума |

8.2 Горизонтальная теплопроводная печь Тип - YYW-470Y Мощность нагрева 300 000 kkcal/h Горелка на дизельном топливе, мощность двигателя:10кВт,Riello (Италия) Расчетная тепловая мощность - 10200Kcal/kg. Общая электрическая мощность горелки - 0.65 кВт. Насос циркуляции масла - 5 кВт. Насос подачи масла - 1,5кВт. 8.3 Трубы для устройства системы циркуляции термального масла. 8.4 Насос для битума - 2 единицы Мощность: 2*5.5 кВт. Производительность - 15,6 куб.м./ч. 8.5 Трубы для устройства битумных трасс. Емкости хранения битума оснащены стрелочными датчиками температуры, а также установлен датчик температуры битума на линии подачи материала в дозатор с выводом показаний на монитор оператора. |

|

9.Система управления |

Система управления асфальт-бетонным заводом ПК и ПЛК, программное и аппаратное обеспечение Процесс изготовления асфальта контролируется автоматизировано и вручную, строго по инструкции. Данные процесса отображены на мониторе управления АБЗ, Система включает в себя сохранение архивов производств. Основные элементы Siemens (Германия) |

|

11.Энергопотребление |

Расчетное - 210 кВт |

|

12.Хранение битума |

12.1 Резервуар для битума - горизонтальный 50 тонн 1 единица |

|

13. Хранение мазута |

13.1 Резервуар для мазута 40т, 1 единица |

Поставка оборудования осуществляется после официального заключения договора, в котором точно прописываются все условия и сроки. Компания "СТК-Лидер" берёт на себя все обязательства по осуществлению оплаты денежных средств за границу, таможенного оформления и логистики. Гибкий график платежей подбирается индивидуально. Наша компания сотрудничает и одобрена в большинстве лизинговых компаний. Полная оплата оборудования происходит только при готовности оборудования к отгрузке.

Мы также организуем доставку по всей России. Специалисты отдела логистики подберут оптимальный транспорт и маршрут, учитывая габариты, вес и особенности груза, для быстрой и надежной перевозки.

Профессиональный шефмонтаж и пусконаладка промышленного оборудования от компании "СТК-Лидер" обеспечивают долгий срок службы и безотказную работу ваших производственных узлов. Наши специалисты строго соблюдают стандарты производителя и используют накопленный опыт для оптимального запуска и настройки техники.

Каждый этап — от составления плана работ до пробного запуска — проводится с учетом особенностей вашего объекта. Мы заранее готовим список необходимых ресурсов и предоставляем полное сопровождение: от чертежей и монтажа до обучения вашего персонала для уверенной и безопасной эксплуатации оборудования.